在競爭日益激烈的市場環境中,企業不僅需要讓工廠“跑起來”,更要“跑得穩、跑得快、跑得省”。這要求管理者將視野從單一的生產環節,拓展至覆蓋供應商、制造、倉儲、物流乃至客戶的全供應鏈體系,并通過精益管理理念與工具進行系統性優化。本文旨在提供一套可落地的全供應鏈精益管理實戰技巧,并結合財務咨詢視角,幫助企業實現運營效率與經濟效益的雙重提升。

一、 核心理念:從局部優化到全局精益

傳統精益管理多聚焦于車間內的消除浪費(如豐田生產方式的七大浪費)。全供應鏈精益管理則將其外延,強調:

- 價值流全景視角:識別從原材料到終端客戶手中的完整價值流,消除跨企業、跨部門的停滯、等待與冗余。

- 拉動式系統協同:以終端客戶真實需求為唯一驅動力,牽引整個供應鏈的物料、信息與資金流,降低庫存,加速周轉。

- 伙伴關系深度整合:與關鍵供應商、物流商建立透明、互信、協同的伙伴關系,共同優化流程、降低成本、應對風險。

二、 關鍵模塊與實戰技巧

模塊一:供應鏈端到端可視化與規劃

- 技巧1:價值流圖析(VSM)拓展應用:繪制涵蓋多級供應商、內部制造與分銷網絡的宏觀價值流圖,直觀暴露全鏈路的周期時間與效率瓶頸。

- 技巧2:集成業務計劃(S&OP):建立由銷售、運營、財務等多部門協同的月度規劃流程,平衡需求與供應,提高預測準確性,指導精益生產排程。

- 財務關聯點:可視化幫助財務部門更精準地預測現金流、評估庫存持有成本及供應鏈中斷的財務風險。

模塊二:采購與供應商精益協同

- 技巧3:戰略供應商分層與精益導入:對供應商進行ABC分類,與核心供應商共同開展精益改善(如JIT供貨、VMI供應商管理庫存),共享效益。

- 技巧4:總擁有成本(TCO)分析:采購決策不止看單價,需綜合考量質量成本、交貨可靠性、運輸、庫存及管理成本。

- 財務關聯點:優化采購策略可直接降低材料成本、質量損失,并減少預付資金占用,改善應付賬款周期。

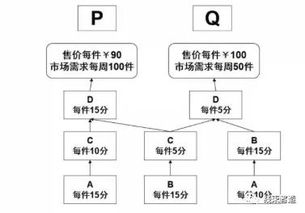

模塊三:精益制造與內部物流

- 技巧5:均衡化生產與柔性單元:根據銷售波動均衡排產,建立柔性制造單元,實現小批量、多品種快速切換,減少在制品。

- 技巧6:內部物流“超市”與看板拉動:在工序間設立“超市”(定量存放區),通過看板信號觸發上游工序補貨,實現生產精準拉動。

- 財務關聯點:減少在制品與成品庫存,直接釋放流動資金,降低倉儲成本,提高資產周轉率。

模塊四:倉儲與分銷物流優化

- 技巧7:倉庫布局與作業精益化:應用5S、標準作業、目視化管理,優化揀貨路徑,推行先進先出,提高空間利用率和出入庫效率。

- 技巧8:運輸整合與路徑優化:合并零擔運輸,優化配送路線與頻次,在服務水平與運輸成本間取得最佳平衡。

- 財務關聯點:降低物流直接費用(運輸、倉儲人工),加速訂單交付從而改善應收賬款周轉。

模塊五:需求管理與客戶協同

- 技巧9:客戶需求平滑與信息共享:與關鍵客戶共享銷售數據與預測,推行協同計劃、預測與補貨(CPFR),減少“牛鞭效應”。

- 技巧10:精益客戶服務:標準化客戶服務流程,快速響應質量問題與訂單變更,提升客戶滿意度與忠誠度。

- 財務關聯點:穩定需求可提升產能利用率,降低緊急訂單的額外成本;高客戶滿意度帶來持續收入與利潤。

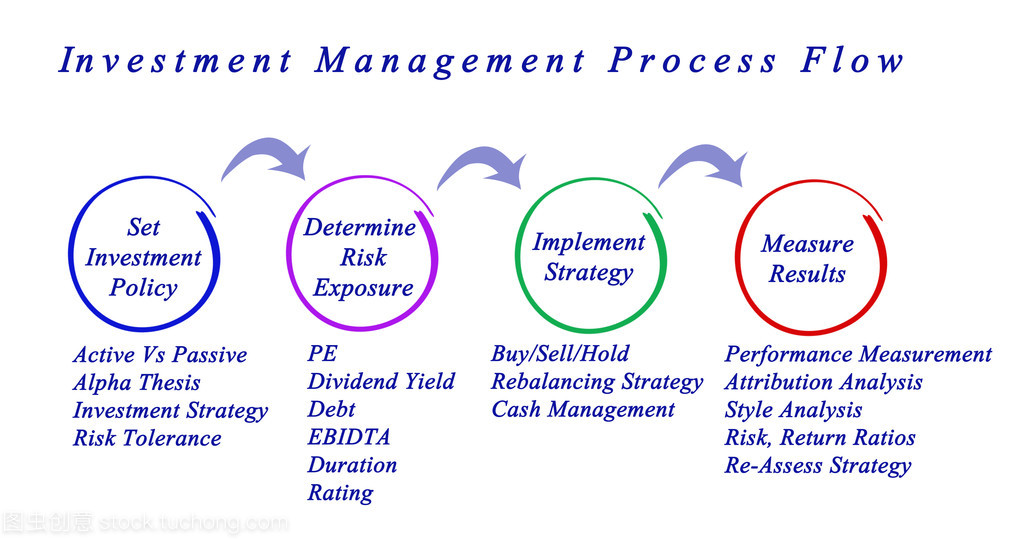

三、 財務咨詢視角:量化價值與持續改進

精益變革的成功需以財務成果為最終衡量標準。財務咨詢在此過程中扮演關鍵角色:

- 構建精益財務指標體系:超越傳統損益表,建立包含庫存周轉天數、現金周轉周期、單位產出成本、質量成本占比、全供應鏈總成本等領先指標的評價體系。

- 項目投資與收益分析:對精益改善項目(如自動化投入、信息系統升級)進行嚴謹的財務建模,計算投資回報率(ROI)、凈現值(NPV),確保資源投向回報最高的領域。

- 成本透明化與動因分析:運用作業成本法(ABC)等工具,將成本準確追溯至產品、客戶與供應鏈活動,揭示真正的利潤貢獻與浪費根源。

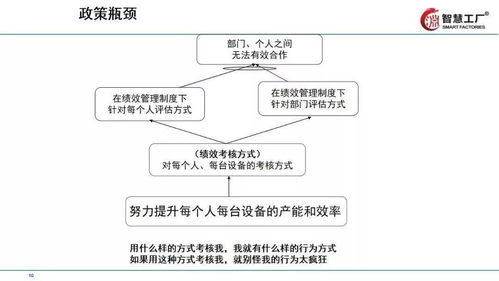

- 建立持續改善的財務文化:將精益績效與部門及個人考核掛鉤,激勵全員關注流程優化與成本節約,使精益成為組織的“肌肉記憶”。

###

“讓工廠跑起來”絕非孤立的生產任務,而是一場以客戶價值為導向、貫穿全供應鏈的精益管理革命。通過系統性地應用上述技巧,并將財務思維深度融入運營改善的每一個環節,企業能夠構建起敏捷、高效、低耗的供應鏈網絡,最終在波動的市場環境中贏得持續的競爭優勢與穩健的財務回報。這套“教材”的價值在于實踐,立即行動起來,從價值流圖中最關鍵的一環開始您的精益之旅。